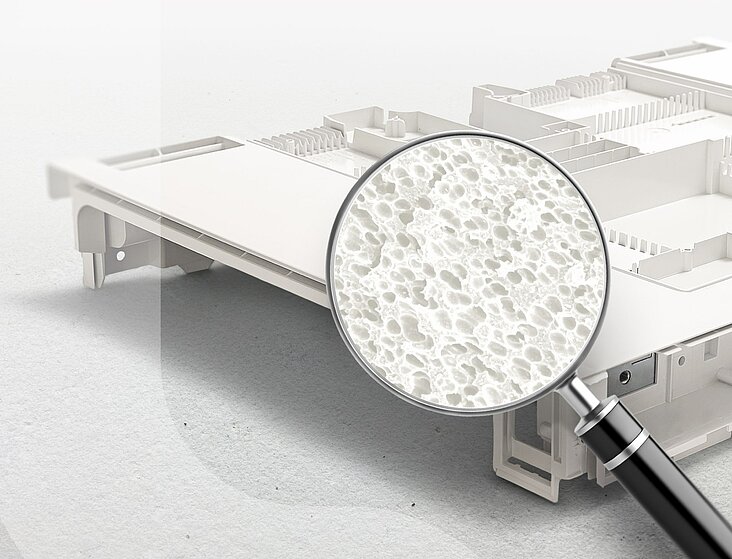

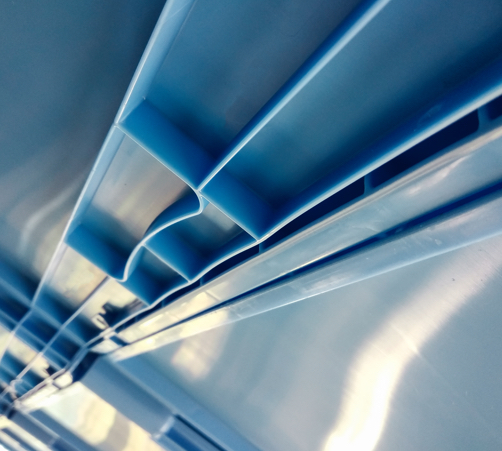

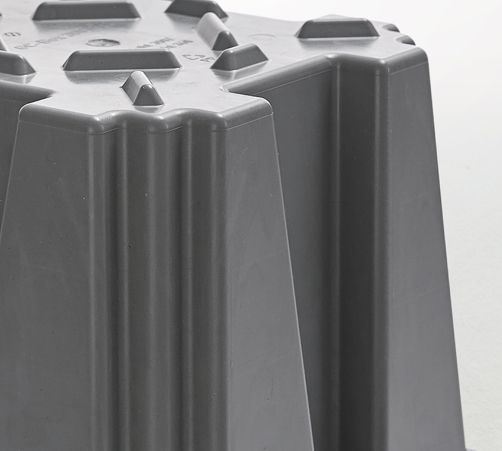

Fertigungsverfahren aus einem Guss

Unsere Fertigungsverfahren bringen Kunststoff weiter. Je nach Materialeigenschaft und Produktanforderung setzen wir exakt die dafür geeignete Produktionstechnologie ein. Und realisieren so komplexe Geometrien, extreme Abmessungen oder außergewöhnliche Oberflächen aus einem Guss.